Soudage, coupe au laser, cintrage et roulage sont probablement les usinages du tube en métal les plus importants. Dans un article précédent, nous avons affronté la question du rapport entre cintrage et soudage du tube en acier, en particulier en ce qui concerne les risques et les coûts liés au soudage. Les principaux problèmes attribuables au soudage du tube sont dus au fait qu’il modifie les caractéristiques mécaniques du métal. De plus, l’aspect esthétique d’un tube cintré est résolument meilleur que celui d’un tube soudé.

Soudage des tubes en métal

Les tubes en métal sur lesquels il est possible de procéder au soudage sont les suivants :

- Tubes en acier

- Tubes en acier inox

- Tubes en aluminium

- Tubes en laiton

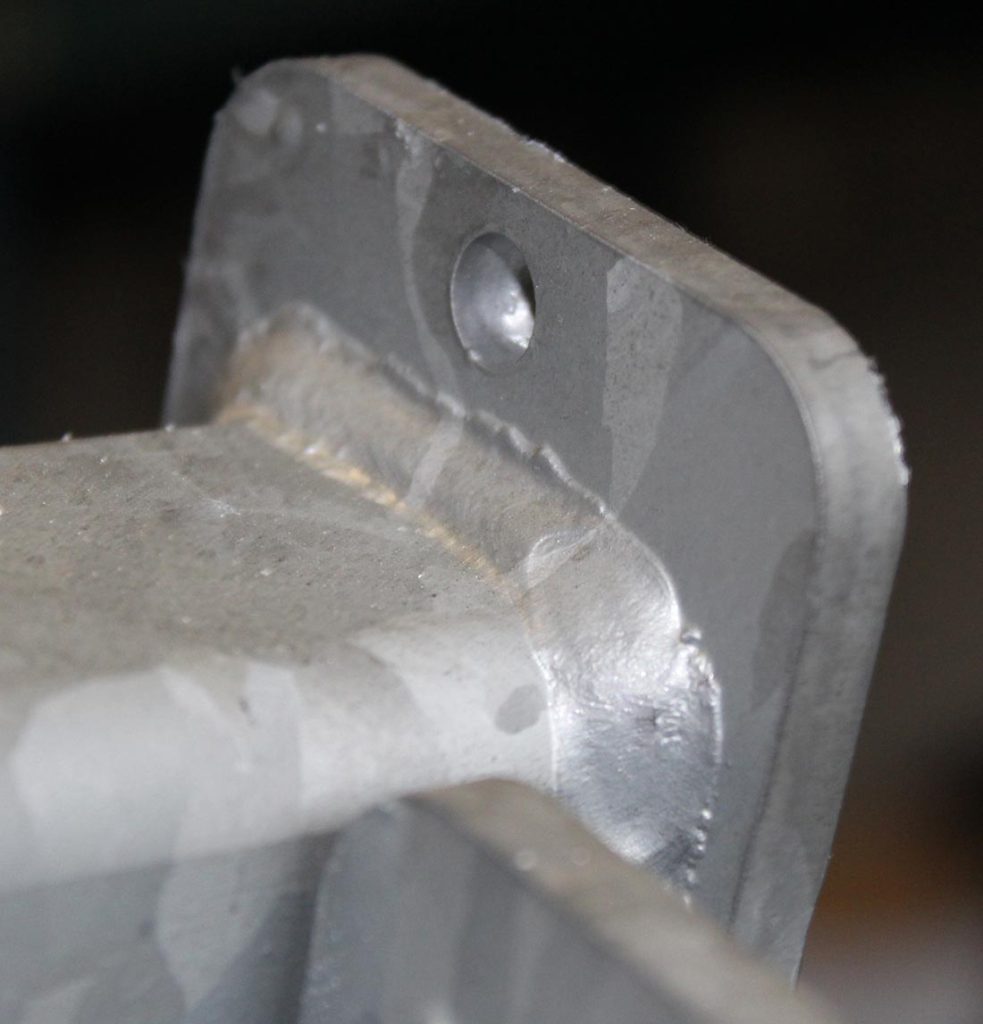

Alors que le soudage des tubes en acier et en acier inox est plus commun et somme toute, plus facile à réaliser, le soudage des tubes en aluminium est beaucoup plus difficile. En effet, l’aluminium ayant une thermoconductibilité élevée et un bas point de fusion, les soudeurs doivent être tout particulièrement vigilants et respecter des procédures précises. Le risque encouru est une déformation telle qu’elle peut endommager tout l’usinage, le tube et par conséquent le produit final.

Secteurs d’application pour des produits cintrés avec soudage

Types de soudage

Les tubes en métal sont soudés par deux procédés qui sont les suivants :

- le soudage à l’arc de tungstène sous gaz inerte

- Les soudage MIG/MAG

Dans les deux cas, on utilise des gaz de protection qui permettent d’isoler le bain de fusion de l’atmosphère, en garantissant à la fois une meilleure netteté de l’assemblage et une meilleure pénétration de la soudure.

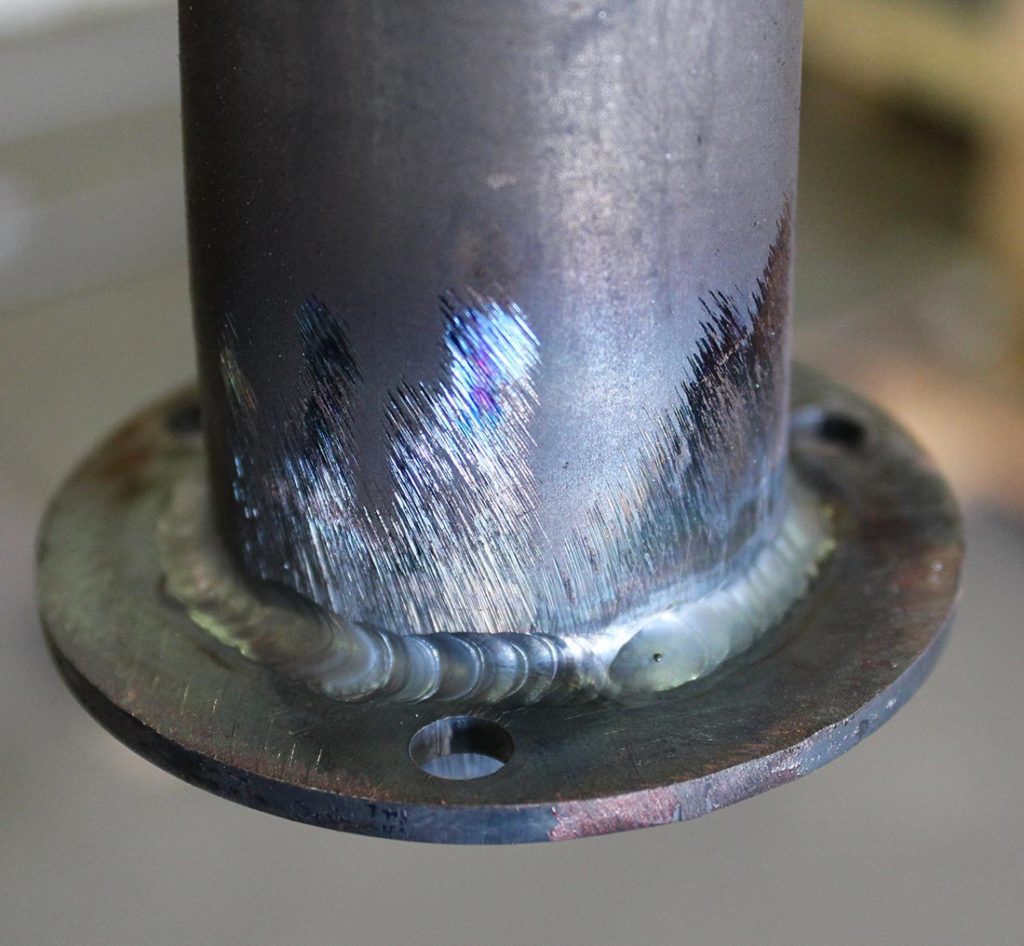

Le soudage à l’arc de tungstène sous gaz inerte TIG

Le soudage à l’arc de tungstène sous gaz inerte est un procédé de soudage à l’arc utilisable sur tous les tubes en métal. Il se distingue par une torche de soudage sur laquelle on introduit une électrode de tungstène qui, protégée par le gaz (Ar – Argon – ou He – Hélium) porte les parties à souder jusqu’au point de fusion. Le soudage TIG se subdivise à son tour en deux catégories : avec ou sans matériau d’apport. La différence réside dans le fait que dans le premier cas, du matériau est ajouté au cours de la fusion. Ce matériau sert à augmenter la solidité du scellement de la soudure. Il est généralement utilisé pour assembler les métaux de faible épaisseur (entre 2 et 5 mm).

Ce type de soudage à l’arc de tungstène sous gaz inerte (TIG) des tubes en métal exige une dextérité particulière du soudeur, qui doit éviter la formation de projections dérivant de l’électrode, qui peuvent endommager ou affaiblir l’assemblage.

Soudage MIG/MAG

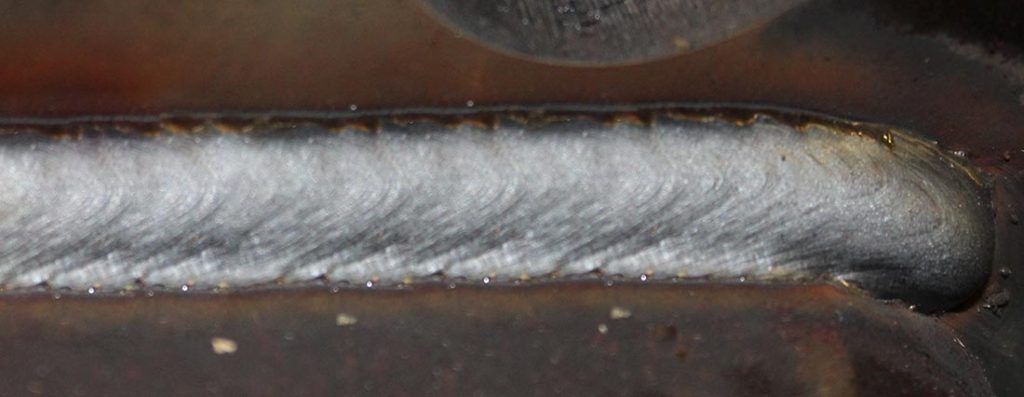

Le soudage MIG/MAG – la différence entre ces deux procédés tient à la composition du gaz de protection utilisé – il s’agit d’un procédé à fil continu qui assure une haute productivité et permet un usinage sans déchets.

Parmi ses avantages, la possibilité d’obtenir des pénétrations majeures, équivalentes à une faible quantité de « passages » pour remplir l’assemblage. En outre, le soudeur peut observer directement l’arc, de manière à contrôler pleinement l’exécution de la soudure.

Ce procédé, plus rapide que le soudage TIG, présente aussi plus de flexibilité, comme la possibilité de souder de très fines sections tubulaires.

Parmi les problèmes majeurs que présente le soudage MIG/MAG du tube, on compte tout d’abord le coût assez onéreux du poste à souder, plus élevé que celui d’un poste à souder TIG. De plus, il est possible qu’apparaissent des fissures à chaud causées par le manque de propreté des morceaux de métal à souder, ainsi qu’à la présence d’éléments polluants.

Il est très important de maintenir la charge thermique prescrite. Si elle est trop élevée, la pénétration peut être excessive. Si au contraire elle est trop basse, le point de fusion entre les deux parties en métal à souder n’est pas atteint.

Règlementations et normes de soudage

Les règlementations qui s’appliquent dans le cadre des procédés de soudage interne chez Tecnocurve sont les suivantes :

- UNI EN ISO 3834 – Exigences de qualité en soudage par fusion des matériaux métalliques

- EN 1090 – Exécution des structures en acier et des structures en aluminium

L’atelier de soudage de Tecnocurve

Tous les soudeurs de Tecnocurve ont été certifiés par EsseBi Welding une société spécialisée dans le secteur du soudage Ils ont également obtenu une qualification en matière de procédures de soudage WPS et PQR (Welding procedure specification et Procedure qualification record) .

Le WPS est l’ensemble des informations concernant le matériau utilisé, le gaz de protection, le type de procédé de soudage, ainsi que des paramètres techniques comme la position de soudage et le pré chauffage.

Le PQR est le document officiel qui récapitule les résultats des essais mécaniques. Il décerne à l’entreprise et/ou au soudeur un certificat de qualification attestant sa capacité à procéder à des assemblages par soudage conformément aux conditions et aux paramètres établis par les normes de référence.

Tecnocurve dispose de cinq postes de soudage, répartis sur une surface d’environ 400 m². Cette disposition permet à nos soudeurs spécialisés de travailler en toute sécurité, grâce aux E.P.I., du casque de soudeur avec masque auto-obscurcissant et à une installation moderne d’aspiration à faible consommation.

Ces postes permettent d’effectuer aussi bien des soudages TIG que MIG/MAG.

La qualité de notre tube soudé

Chez Tecnocurve, l’atelier de soudage et celui de contrôle de la qualité sont des zones de production distinctes mais communicantes. En effet, cela permet de procéder immédiatement au contrôle de la qualité sur le tube soudé.

En réalité, le processus de soudage commence déjà dans les bureaux du service technique. C’est là que sont analysés les dessins et que nous définissons les fiches de production qui contiennent le maximum d’informations sur le processus de soudage.

Un logiciel de gestion nous permet d’effectuer le suivi des temps et le résultat qualitatif de chaque étape du procédé de soudage du tube, auquel un code d’usinage est attribué.

Nous effectuons également des contrôles par ressuage qui consistent à vérifier la qualité de la soudure du tube pour mettre éventuellement en évidence la présence de fissures. Ces contrôles sont effectués pour les tubes et les profilés en métal dont l’utilisation finale exige un haut niveau de résistance des soudures. Comme c’est le cas des installations sous pression.

Enfin, nous rédigeons une attestation de qualité de la soudure, qui indique l’issue des contrôles de résistance du scellement de la soudure soumis à des liquides pénétrants et les contrôles auxquels nous avons procédé. Cela permet au client de vérifier si le tube soudé correspond bien à ce qu’il nous avait demandé.

Chaque élément est soudé conformément à un processus établi au moment de l’approbation de l’échantillonnage. Cette étape permet de garantir qu’il n’existe aucune différence entre les divers lots de production :

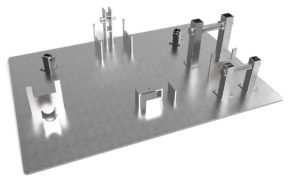

Des gabarits en tôle permettent de réaliser une soudure plus précise du tube

Si vous avez des questions à poser sur le soudage du tube, nos spécialistes Tecnocurve sont là pour vous répondre